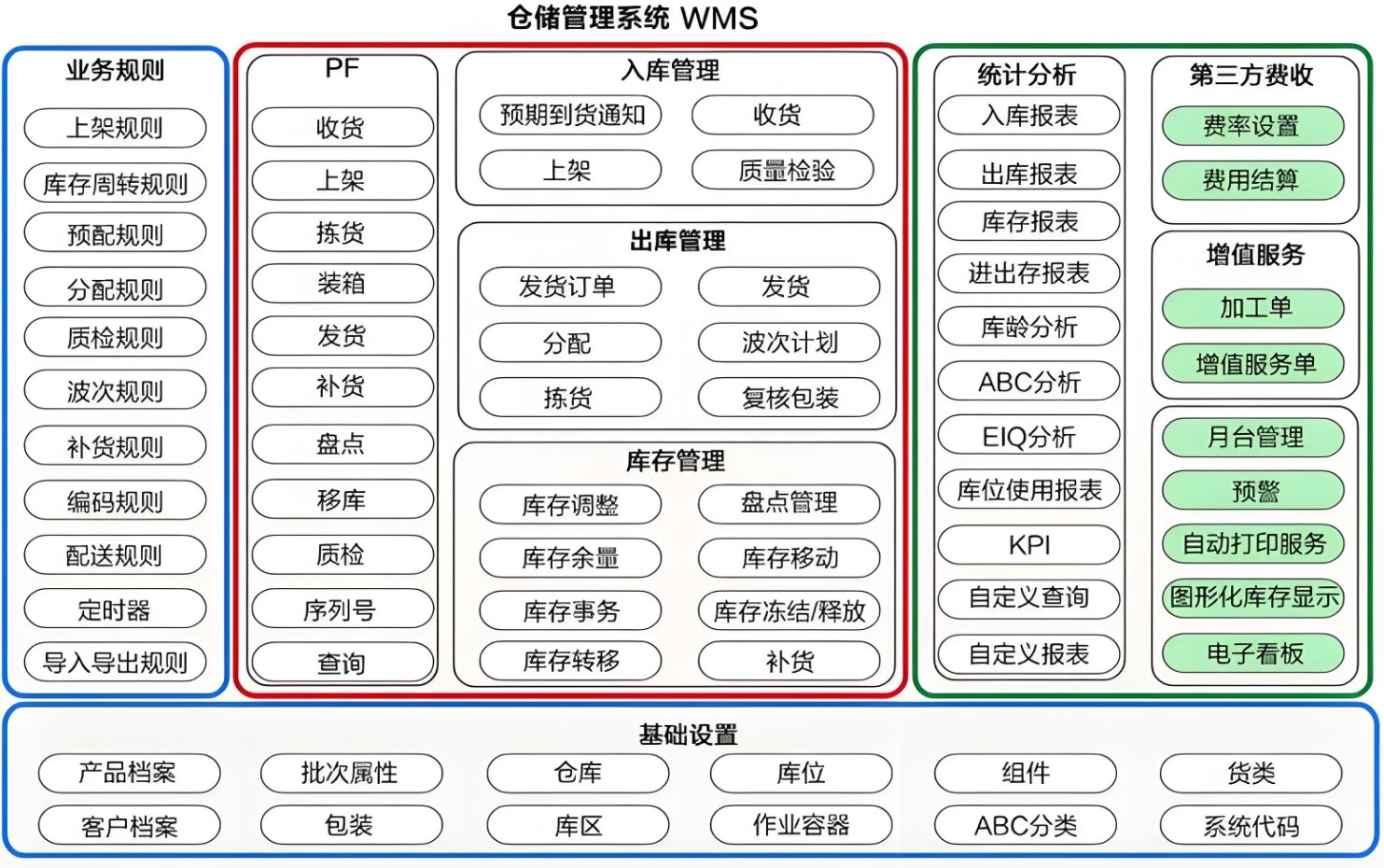

WMS 英文全称 Warehouse Management System,用于仓库管理和操作软件系统,系统包括常用出入库管理、库存管理、订单管理、产品管理、获取跟踪、库存盘点等功能方案,优化和提升仓库作业流程以及库存管理效率。 除了单独执行库存操作,也可与其他系统进行结合使用,比如ERP、SRM、CRM、OMS等系统,形成数字化智能制造工厂平台。

基础数据

录入产品信息,WMS系统可以记录其名称、规格、数量、生产日期、保质期等详细信息。这些信息不仅有助于企业实时掌握库存情况,还能为后续的订单处理、销售分析等工作提供数据支持。此外,通过WMS系统,企业还能轻松实现产品的批次管理和追溯,确保产品质量和安全。

录入仓库信息则帮助企业清晰地了解各个仓库的地理位置、面积、容量等基本情况。这使得企业在进行物资调配和库存管理时,能够更加精准地选择合适的仓库,提高物流效率。同时,WMS系统还能根据仓库的实际情况,提供智能化的存储建议,帮助企业实现仓库空间的最大化利用。库位信息的记录则是WMS系统实现精准定位的关键。通过为每个库位分配唯一的标识码,WMS系统能够实时追踪物资的存放位置,确保物资在仓库内的有序摆放。这不仅提高了仓库作业的效率,还降低了因误放、错放导致的物资损失风险。

来料管理

实现对采购全流程的精细管理:采购订单作为采购活动的起点,在WMS系统中得到了规范化和自动化的处理。系统可以根据企业的采购需求,自动生成采购订单,并实时跟踪订单的执行情况。这不仅提高了采购的准确性和效率,还降低了人为错误的风险。

供应商送货单的管理也是WMS系统的一大亮点。系统能够接收并处理供应商提供的送货单信息,自动核对订单与送货单的一致性,确保收货的准确性和及时性。同时,系统还支持对送货单进行电子化管理,方便后续的查询和追溯。

自动生成采购收货单和采购入库单:系统能够根据采购订单和送货单的信息,自动生成收货单和入库单,并指导仓库人员进行收料和入库作业。通过系统的智能指引,仓库人员能够迅速找到合适的库位,准确完成收料和入库操作。这不仅提高了收料作业的执行效率,还减少了仓库“盲收”情况的发生。

拣配管理

备料通知单:备料通知单是整个拣料流程的起点。生产计划员会根据生产计划和库存情况,精心编制备料计划单。有时,为了方便和快捷,他们还会选择通过Excel导入的形式,批量生成备料通知单。这些通知单详细列出了所需物料的种类、数量以及预计使用的时间等信息。仓库管理人员在收到备料通知单后,会在WMS系统的数据管理模块中选择相应的通知单,并执行打印操作。打印出来的备料通知单将作为后续拣配作业的重要依据。

拣配发料单:仓库拣配人员会根据打印出来的备料通知单,开始他们的拣配工作。他们需要按照通知单上的要求,依次找到所需物料的库位号,并通过扫描物料标签码来确认物料的种类和数量。在找料过程中,WMS系统还提供了货品历史存放库位号的查询功能,这使得拣配人员能够更快速地定位到物料的位置。拣配完成后,系统会打印出拣配单,拣配人员将拣配单与所拣配的物料一起移动至交接区,等待生产员工的领取

领料执行单:领料执行单是生产员工在交接区进行领料操作的依据。他们需要扫描拣配发料单上的二维码,以核对所领取的物料种类和数量是否正确。这种扫码核对的方式大大提高了领料的准确性和效率。同时,为了应对可能出现的物料退库需求,员工在领料时会将物料和拣配发料单一起领走并妥善保管。

车间退库单:车间退库单是生产员工在生产完毕后进行余料退库的凭证。他们会将剩余的物料和拣配发料单一起交还给仓库管理人员。在退库过程中,WMS系统同样提供了货品历史存放库位号的查询功能,这有助于仓库管理人员更快速地找到合适的库位进行入库操作。入库时,系统会生成新的物料标签码,并通过物料标签表批量打印出来。仓库管理人员将新的物料标签码贴在物料上,然后将物料放置在相应的库位处。

仓库管理

库存盘点:WMS系统中的库存盘点功能,支持定期或不定期的盘点操作。在盘点过程中,系统会根据预设的盘点计划,自动生成盘点清单,并指导仓库人员进行盘点作业。盘点完成后,系统会自动比对盘点结果与库存数据,生成盘点差异报告,帮助管理人员及时发现并处理库存异常问题。

库存调拨:在大型仓库或分布式仓库网络中,库存调拨是一种常见的操作。WMS系统中的库存调拨功能,允许管理人员根据实际需求,快速发起库存调拨请求,并自动跟踪调拨进度。通过该功能,企业可以实现不同仓库之间的物料共享和调配,优化库存分布,提高库存周转率。

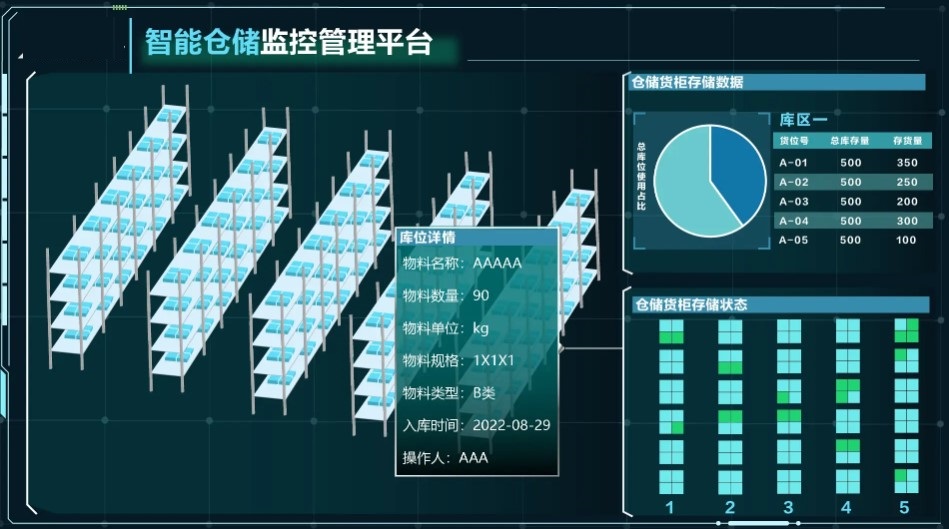

数据看板

仓库统计看板:企业可以实时掌握仓库中物料的数量情况。无论是入库、出库还是库存调拨,所有物料数量的变化都会实时反映在数据看板上。这使得企业能够随时了解仓库的物料存量,避免出现物料短缺或积压的情况